真空阀门基本要求

真空阀门设计原则一般应有以下几点:

①阀门的密封性能要好,不但阀板封闭处漏气速率要小,而且阀体的漏气速率要小;

②阀门密封部件耐磨性要好,特别是阀座与阀板密封部件要能反复使用,寿命长;

③阀门的通导能力要大;

④阀门材料应具有低饱和蒸汽压、高耐蚀能力和高化学稳定性;

⑤超高真空阀门应耐烘烤,烘烤温度一般不低于150℃,高450℃;

⑥阀门结构要简单,造型美观大方,开关轻便、灵活,开关状态应有标识,大型阀门应有起吊装置,操作方便,维修容易;

⑦阀门零部件加工工艺性要好,表面处理工艺先进,阀门连接法兰应符合真空法兰国家标准要求。

上图为真空阀门胶圈密封结构简图

真空阀门气密性与漏气速率

气密性表征真空阀的密封状态。漏气越少气密性越好。漏气速率表示在单位时间内,所有通过不同渠道漏入真空阀的气体量,单位为Pa·L/s。当真空阀门的漏量小于规定的允许漏量时,气密性达到要求,通常称为没有漏气,实际上绝对不漏的阀门是不存在的。真空阀门各部位允许漏量视阀门对真空度的要求不同而不同。

真空阀门密封结构

(1)磨砂玻璃表面密封

玻璃真空活塞是利用阀瓣和阀孔接触表面紧密贴合实现密封,这就要求对接触表面进行研磨,并涂敷真空油蜡。

玻璃真空活塞工作压力在10-2Pa或更低一些,多用于真空校准系统及玻璃真空系统中。但由于玻璃的脆性及活塞磨口处涂有一层油脂,限制了它的使用范围,一般尺寸较小。国产玻璃真空活塞系列产品公称尺寸为DN2~20,有直角、二通和三路直角通等类型。

上图为金属密封垫的几种形式

(2)橡胶密封圈密封

真空阀门的橡胶垫密封结构有6种(图1),图1(a)~(d)所示的结构用于较大口径的真空阀。图1(a)所示的结构必须在阀座上加工密封槽。为便于加工此槽,必须把阀座和阀体分成两部分,成为可拆卸的结构,这样在结构上又增加了一道密封。所以绝大多数的阀门都是在阀瓣上开密封槽[图1(b)、(c)、(d)]。图1(b)所示的结构需要加工燕尾,较麻烦,图1(c)所示的结构需加一个压板。图1(d)所示的结构集中了图1(b)和图1(c)所示的结构的缺点,不宜采用。图1(e)所示结构简单,密封可靠,是一种较好的形式。

需要指出的是,在确定阀瓣结构时,要注意两点。一是密封圈要固定牢,长期启闭不脱落;二是阀杆与阀瓣不要使用刚性连接,特别是口径大的阀门,阀杆与阀瓣之间一定要采用活动连接,否则由于受力不均匀,保证不了阀口的气密封性。

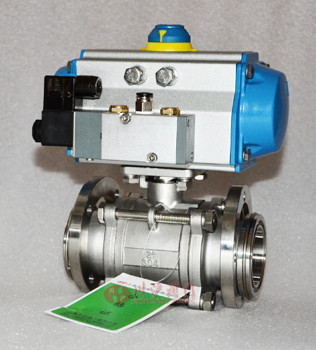

川沪阀门生产的电动真空球阀、气动真空球阀、电动真空蝶阀、气动真空蝶阀都配备了硅胶密封圈,在阀门和管道安装的时候,放入专用的真空球阀和真空蝶阀沟槽中,然后和管道连接,保障了阀门的密封性,具备了更好的真空密闭的效果。如下图上海川沪的真空球阀和真空蝶阀图片。

上图为电动真空球阀和气动真空球阀图片

川沪阀门真空阀门的金属密封垫如图2所示。图2(a)所示是针阀,阀芯材料一般是淬火钢,阀座用锡或铜等软金属制成。阀芯锥度为1:50或6°锥角。阀芯表面要经过精细研磨,以使锥面紧密配合,针阀主要用来调节气流量,针形阀杆能实现气流量连续细微的调节。图2(b)~(e)所示是超高真空密封结构,一般阀瓣由无氧高异铜软金属制成,而阀座由不锈钢等硬金属制成刀口形。阀瓣被压紧时,刀口嵌入阀瓣软金属,靠软金属塑性变形使密封面紧密贴合达到密封。

为了保证密封性,阀门每次关闭时,都必须使刀痕很好重合,刀尖倒角及定位装置就是保证刀痕重合的措施之一,一般采用刀尖圆角半径为0.1mm或0.2mm。

国外采用的金属垫密封结构形式有如图3所示的四种。

上图为国外真空阀门金属密封结构

图3(a)所示是不锈钢刀口与铜垫相结合,缺点是刀痕多次重复定位困难,同时垫圈受压时容易向刀口两侧滑移,降低了界面压力。图3(b)所示是不锈钢平座与凸起的铝垫相结合,优点是铝垫压在光滑的不锈钢座上不会产生压痕,因而压紧位置不重合也没有关系,同时凸起受压后靠基体本身变形来闭锁。缺点是不适于阀盖本身关闭烘烤,因在高温下垫圈本身会产生滑移。图3(c)所示是不锈钢平座与升角1.5°~2.5°的铜垫和铝垫相结合,其优点是对压紧位置的重合性要求不高。缺点是不能压得过紧,否则密封面积随压力急增。开启烘烤温度可达400℃。图3(d)所示是采用不锈钢平座与不锈钢凸缘结合。凸缘表面镀金或银,就像在接触表面之间加入一个薄的软垫圈,镀层厚度应能阻止软金属从界面中挤出,因而能产生大大超过镀层屈服极限的界面压力。凸缘顶部圆角半径很小,使密封面宽度限制在0.254~0.304mm之内,可减小密封力和维持密封力恒定。在阀盖开启或关闭状态下都可进行烘烤。但是这种密封配合表面精度要求较高,如果表面有了浅的凹痕,对位置重合要求就更高,否则会产生微漏。